чем обрабатывать abs пластик

Эффективные способы полировки, обработки изделий из ABS, PLA, HIPS

Эффективные способы полировки, обработки изделий из ABS, PLA, HIPS

Постобработка изделий, изготовленных из пластика ABS, зачастую выполняется с использованием ацетона, дихлорэтана, метилэтилкетона. Эти средства имеют повышенную токсичность. Снизить вредные воздействия позволяет применение дихлорметана, тетрагидрофурана. Это универсальные растворители, их можно применять в работе с разными видами пластиков. Для обработки объектов из SBS, HIPS лучшим вариантом является средство D-Limonene. Это безопасный препарат с приятным апельсиновым ароматом.

ВНИМАНИЕ: дихлорэтан является сильным ядом, менее токсичное средство дихлорметан. Невысокая степень ядовитости у тетрогидрофурана. Но его в свободной продаже нет.

При работе с этими токсичными веществами необходимо соблюдать правила безопасности. Информацию о них вы найдете в главе «Техника безопасности при использовании растворителей».

Цели проведения постобработки

Постобработка изделий растворителями проводится для устранения неровностей в местах соединения слоев, образующихся во время печати. Также эта процедура позволяет ликвидировать артефакты, появляющиеся в точках соприкосновений с креплениями, другие дефекты. Проведение постобработки придает изделию аккуратный, привлекательный вид.

Техника безопасности при использовании растворителей

Это средство относится к галогеналканом, обладает наименьшей токсичностью в своей категории. Однако при работе с ним нужно соблюдать осторожность. Дихлорметан отличается высокой летучестью, его пары могут стать причиной серьезной интоксикации. На рабочем месте необходимо оборудовать вытяжную вентиляцию. Этот растворитель менее ядовит, чем другие препараты, применяемые в обработке пластиков PLA, но и он представляет опасность для организма, если воздействует длительное время. Важно исключить риск контакта паров вещества с искрами, открытым пламенем, так как они являются горючими. Этими свойствами также обладают тетрагидрофуран, ацетон.

Дихлорметан относится к IV классу опасности, отличается повышенной летучестью. Интенсивность запаха не такая высокая, как у ацетона. Работать с дихлорметаном можно только в помещении с хорошей вентиляцией.

Нельзя выливать растворитель в канализацию. Он не растворяется в воде, представляет опасность для пластикового трубопровода.

Данный препарат можно считать безопасным, он обладает минимальной токсичностью. Растворитель может применяться в постобработках моделей из SBS, HIPS. Но помещение, в котором проводится обработка, должно интенсивно проветриваться. Препарат создается на основе мыла, следовательно, в целях нейтрализации воздействия растворителя на пластиковый материал необходимо промыть изделие с использованием мыла.

Выполнять постобработку следует в перчатках. Средство D-Limonene оказывает негативное воздействие на кожные покровы, обезвоживает ткани, разрушает структуру. При использовании сильного препарата могут появляться ожоги.

В работе с любым растворителем применение перчаток является обязательным условием. Они должны быть не латексными, а неопреновыми или нитриловыми.

Погружение в растворитель

Это наиболее доступный и оперативный способ обработки, процесс занимает около трех минут. Модель погружается в средство, через несколько секунд вынимается, в течение 3 минут средство испаряется с изделия. Если нужно придать пластику привлекательный глянец, деталь на пол секунды нужно опустить в растворитель повторно. За это время средство не успеет впитаться в пластик, испарится моментально, поверхность станет глянцевой.

В этой методике не требуется использование ацетона, бани. Процедура проводится с дихлорметаном, который подходит для работы с PLA, ABS, HIPS и др. Литра препарата хватает на длительное время при условии качественной герметичности емкости, в которой он хранится.

Растворитель может наноситься на изделие чистой кисточкой с натуральной щетиной. Процесс продолжается до придания абсолютной гладкости, устранения границ между слоями. Дихлорметан обладает высокой летучестью, испаряется моментально. Нанесение средства кистью позволяет распределять его локально, не затрагивая углы, качественно ликвидируя все имеющиеся дефекты. Это обеспечивает безупречный результат постобработки. Важно строго соблюдать технику безопасности, исключить риск вдыхания паров дихлорметана.

В методике с распределением состава кистью можно применять растворитель XTC-3D от производителя Smooth-On.

Средство относится к категории двухкомпонентных препаратов, предназначено для устранения неровностей, заключительной обработки изделий, изготовленных технологией 3D печати, обеспечения защиты. В комплект входит два вещества жидкой консистенции. Перед постобработкой они смешиваются, препарат наносится кистью с натуральной щетиной на поверхности, требующие выравнивания, имеющие дефекты.

Процесс распределения материала на поверхности детали занимает примерно пять минут. Период полного отвердевания зависит от температуры окружающей среды, веса изделия. На него уходит примерно четыре часа. Препарат создает прочный твердый слой, который может подвергаться грунтованию, шлифованию, окрашиванию. Производитель рекомендует использовать XTC-3D в работе с деталями, изготовленными из пластиков SLS, SLA. Но практика показала, что оно может применяться для других пластиков, древесины, пенополиуретана, картонных, гипсовых и даже для бумажных деталей.

По структуре препарат XTC-3D аналогичен эпоксидным клеям, но у него отсутствует выраженный, специфический запах.

Паровая методика в работе с PLA предполагает использование тетрагидрофурана. Изделие устанавливается на подложку, в качестве которой может использоваться сетка из проволоки или фольга из алюминия. Конструкция размещается в герметично закрытой емкости. Во время нагревания происходит испарение тетрагидрофурана, пары оказывают воздействие на поверхности пластикового изделия.

На фото изображен зуб акулы. В постобработке изделия, изготовленного на принтере из коричневого PLA, использовалась паровая баня с применением тетрагидрофурана. Затем изделие было высушено.

На изображении заметны неровности на верхней поверхности. Это зона контакта модели с опорным элементом в процессе обработки. Избежать появления таких дефектов поможет тщательное детальное продумывание расположения изделия, выбор мест контакта с опорными поверхностями. Важно грамотно выбрать камеру для обработки. Если ее объем будет слишком маленьким, будет сложно правильно определить время, которое потребуется для равномерного заполнения емкости парами растворителя. Это может стать причиной неравномерной, некачественной обработки.

Паровая постобработка должна проводиться на открытом воздухе. Бутылка, колба, иная емкость должны быть закрыты герметично. Внутренние поверхности камеры необходимо вымыть до проведения процедуры и после нее.

Полировка объекта вручную

Если нет возможности, желания использовать паровую обработку, можно заменить ее ручной полировкой. В работе используется лоскут текстиля, на который наносится растворитель. Ткань должна быть неокрашенной, безворсовой, в противном случае пластик PLA будет на ней скапливаться, для других целей она не сможет использоваться.

Постобработка проводится в помещении, которое хорошо проветривается. После выбора текстиля нужно надеть неопреновые или нитриловые перчатки, нанести на лоскут дихлорметан, приступить к полировке изделия. Качество результата зависит от приложенных усилий, правильности совершаемых движений, жесткости материи. Рекомендуется в полировке выполнять круговые движения, если нет иных оговорок.

После проведения обработки объект должен высушиваться до полного испарения растворителя с поверхности.

В создании фотографии использовалась макросъемка. Резкость не отличается большой глубиной, но подробности можно рассмотреть благодаря выделению основного фокуса. Полировка использовалась только для средней зоны зуба. Качество обработки можно оценить, сравнив отполированный участок с левым краем, на котором видны следы, оставшиеся после печати.

Следует учесть, что размеры усилий, необходимых для придания изделию идеальной гладкости, зависят от качества печатного процесса, габаритов изделия.

Иные способы обработки

В постобработке деталей, изготовленных из ABS, можно использовать наждак. Потребуется несколько номеров этого материала и губка для мелкой шлифовки. Этот способ позволяет придать поверхности безупречную гладкость. Но следует учесть, что толщина стенок объекта должна иметь быть большой, исключающей риск создания отверстий. Лучше всего применять надфиль, наждак для устранения больших, выраженных изъянов. Допускается использование шлифовки для объектов из PLA. Однако нужно помнить, что длительное воздействие шлифовальных инструментов на одну зону повысит температуру, начнется размягчение, скатывание пластика, что снизит эстетические показатели. Желательно для обработки моделей из PLA применять растворители.

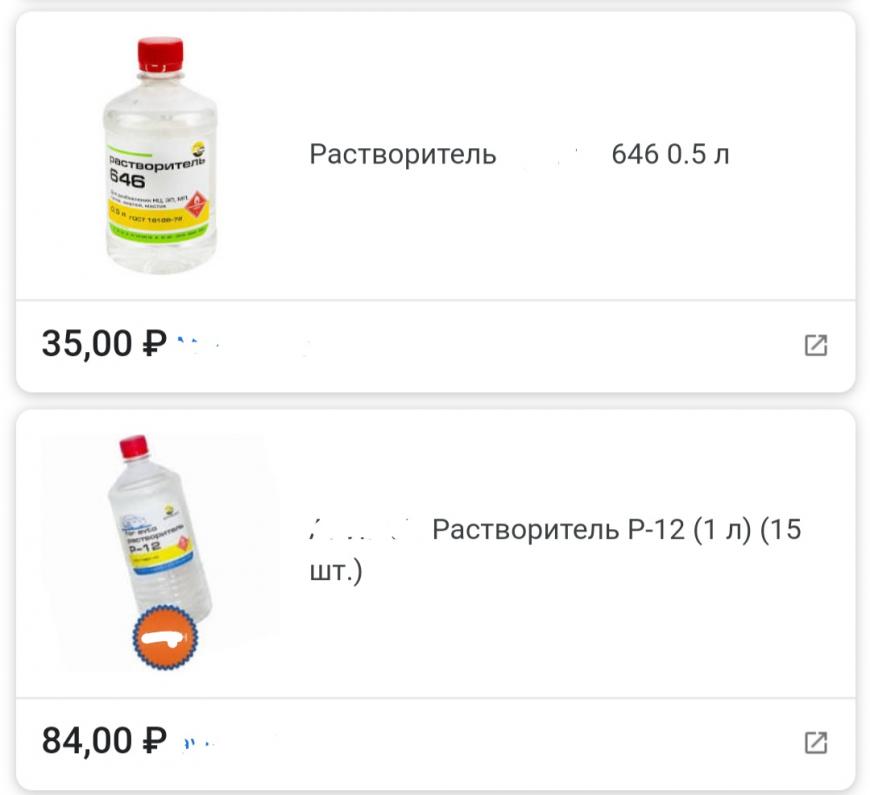

Обработка модели 646 растворителем и ацетоном, напечатанной ABS филаментом.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Приветствую всех! Речь сегодня опять пойдет об обработке моделей напечатанных ABS филаментом. Эта статья не единственная, также я рассказывал про обработку ABS ацетоном вот тут:ПОСТ.

Но сегодня я расскажу как улучшить данный способ. способ с ацетоном оставляет белые пятна, и это есть косяк, нет это проблема! Так как детали после ацетона нужно красить.

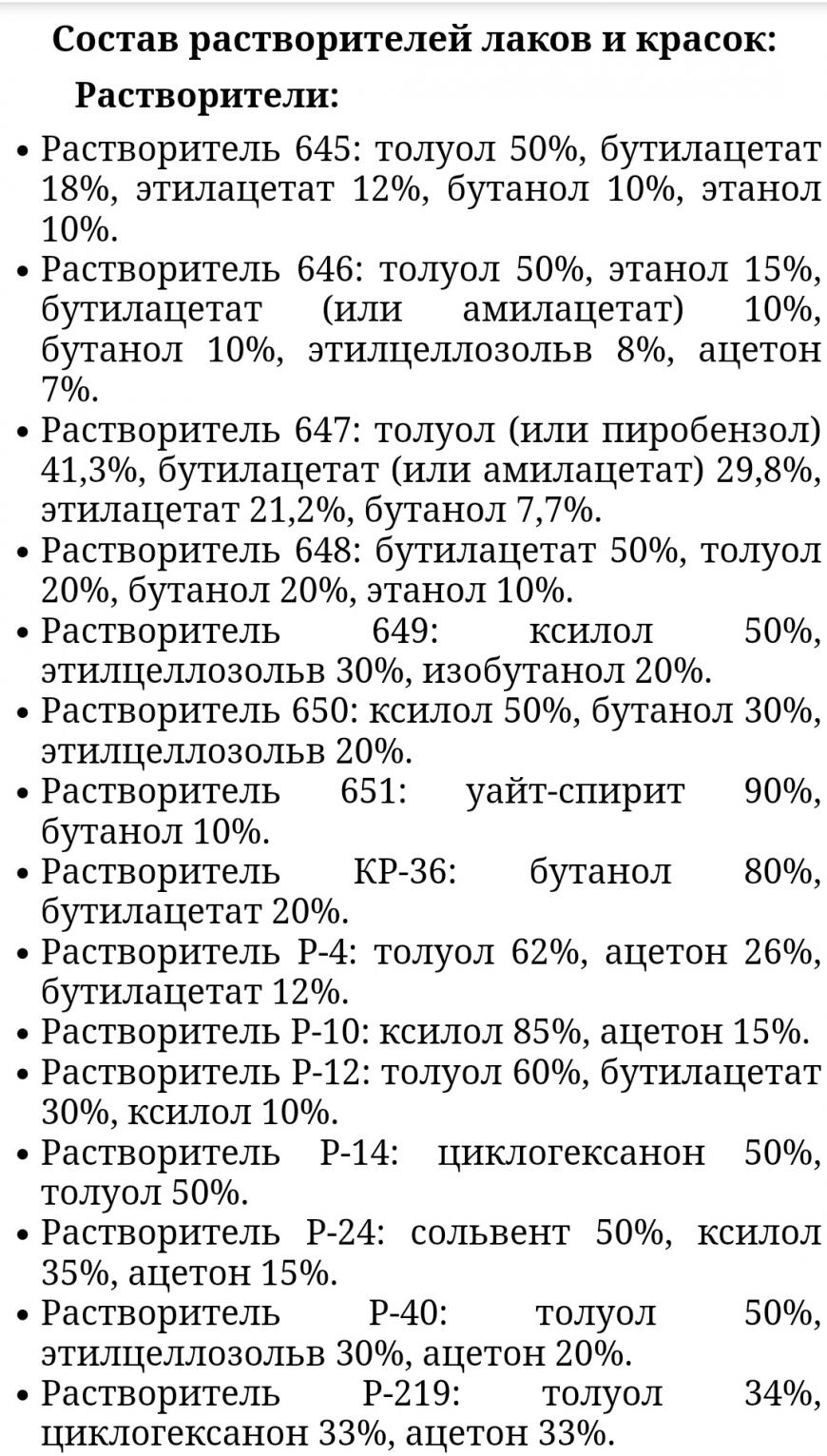

Так вот в одной из статей я нашел таблицу с составами растворителей и пришел к выводу что можно опробовать 646 растворитель(он чем то похож на р-12 по составу, и там присутствует 7%ацетона).

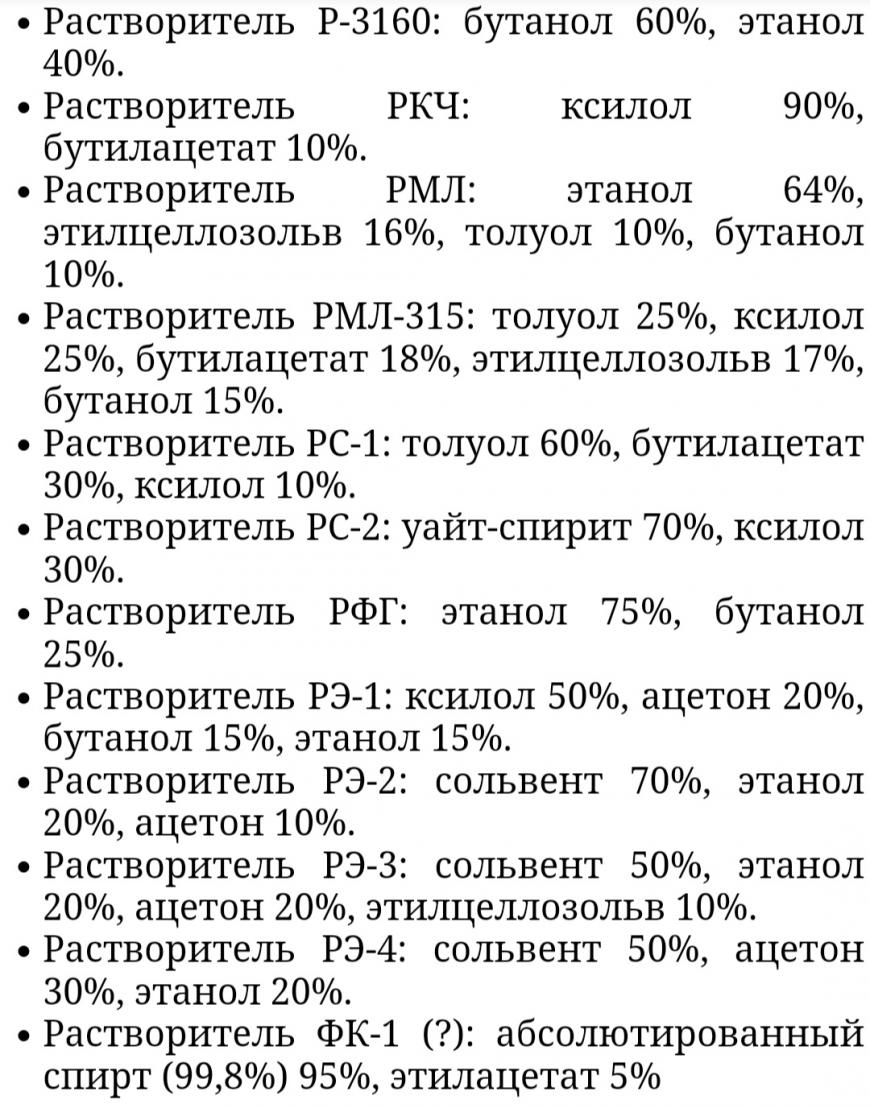

Итак я начал экспериментировать с пластиками и мариновать их в их в 646 растворителе.

Результат был хороший, пластик ABS становился как пластилин и при застывании не менял цвет!

После тестов с прутком, я перешёл на модели.

Саму технологию я покажу в видео:

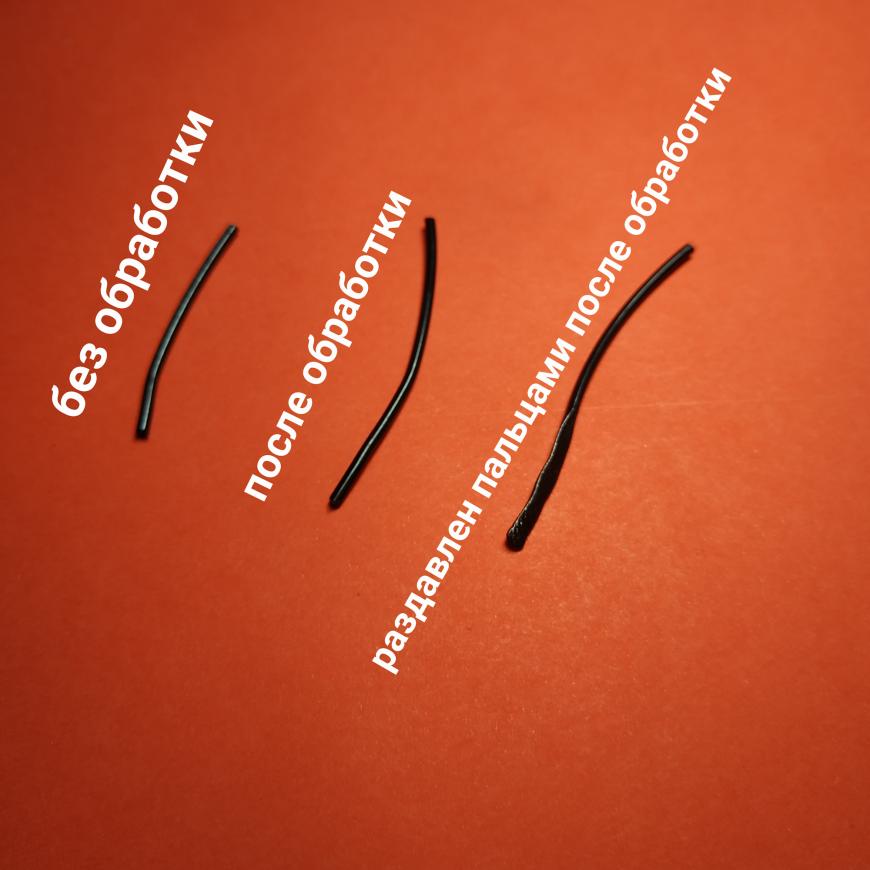

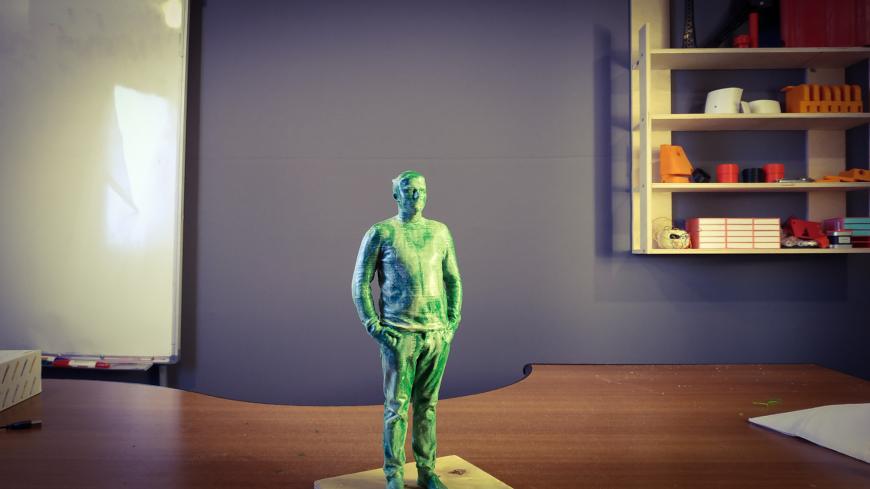

Собственно сама модель после ацетона и 646, специально для тех кто не разглядел на видео.

Спасибо за внимание! Жду ваших мыслей по теме!

Ссылки на Паблик в ВК, Инстаграм, Ютуб, Thingiverse и прочее тут: Ссылки на соцсети woodworkinginabox

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Приветствую, уважаемое сообщество!

Если эксперимент удался, значит что-то здесь не так… (закон Финэйгла)

Эта фраза всегда заставляет меня искать подвох в каждом из десятков экспериментов, проводимых специально, спонтанно, зачем-то, нафигнадо…

Поскольку тема постобработки по-прежнему актуальна и наши коллеги по мере возможности делятся своим опытом и наработками в этом направлении, то надо бы и мне поделиться очередными изысканиями.

Недавно(спустя два месяца после конкурса) забрал у Ивана aka Plastmaska подарочек – пластик BestFilament, чему я был очень рад 🙂 ABS сразу пошел в дело – печать дополнительных деталей на принтер. Радости полные штаны, отпечаталось всё здорово, усадка небольшая, что хорошо, ибо детали почти сплошные и скукожиться там есть где))

Суть вопроса – все детали нового принтера должны иметь «не полосатый» вид, хочется мне так) Значит надо постобработить.

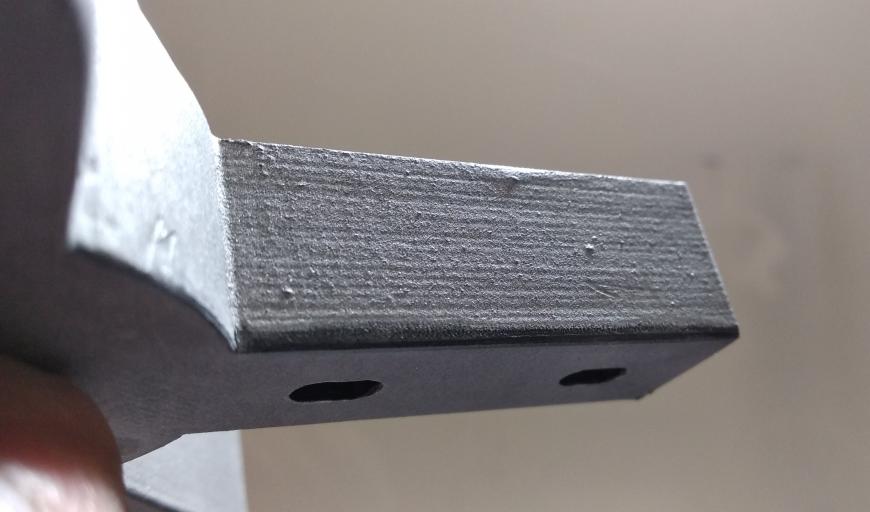

Подопытные – обдув детали и пара опор стола.

План действий – пострадать ерундой провести выходные с пользой.

Изначально планировалось намешать густой раствор ABS и покрыть им детали, затем долго подождать и приступить к зашкуриванию…естессно покрасить по итогу.

Я уже писал и о покрытии деталей смолой, и стеклотканью, и о грунте, но всегда же хочется чего-то нового, поэтому взор мой пал на пакетик с алюминиевой пудрой, раздобытой пару лет назад в хозмаге.

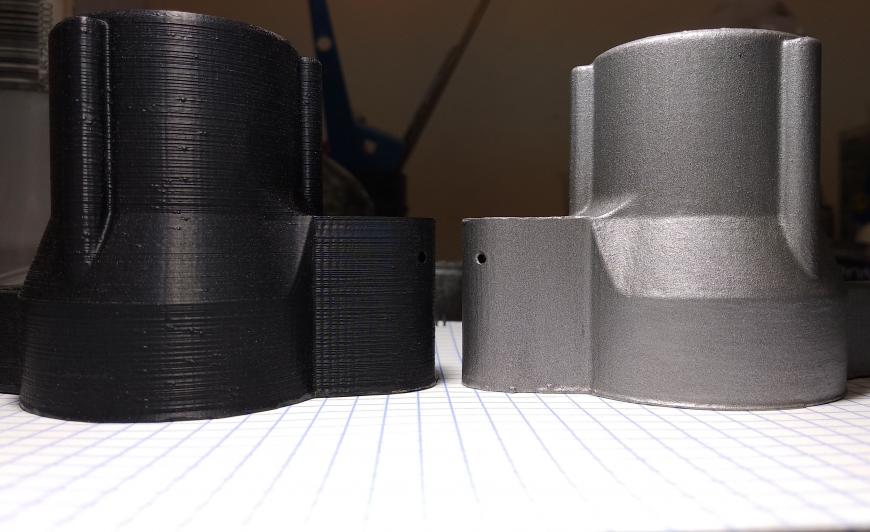

‘А что если?’ – подумал я и насыпал пудры в раствор пластика…получил нечто похожее на краску-металлик.

— раствор ABS делаю на акриловом разбавителе вместо ацетона, либо с добавлением оного в количестве «чуть-чуть»

— количество пудры сказать не могу, наверное 1:1 с раствором, который по консистенции напоминает сироп. Главное не переборщить, иначе может начать крошиться от переизбытка пудры.

Дивная субстанция чудотворного характера готова, осталось лишь добавить еще немного разбавителя, чтобы удобно было работать кистью.

Да, идея заключается в том, чтобы этот состав(буду так его называть) можно было:

1. Изготовить из подручных материалов – удалось частично(пудра есть не везде).

Идея – лишь теория, практика покажет.

Обычной кистью нанес состав прямо на ‘полосатость’ моих распечаток. За счет пудры высыхание ускорилось, поэтому за вечер смело изобразил три жирных слоя, так и оставил на два дня(для пущей уверенности).

Спустя время были видны следы усадки, куда же от них деться)

Вооружился маленьким кусочком наждачки 400, сложенной вдвое, и принялся шлифовать, просто руками, без инструмента.

Шкурится превосходно, быстро, не прилипает на абразив, смахивается пальцем и полотно снова чистое. Шпатлевку, грунт и тем более смолу – гораздо тяжелее обрабатывать.

Результат шлифовки меня порадовал, сложные изгибы обрабатывать удобно, поверхность приятная на ощупь.

Нашел старую бракованную деталь и попробовал нанести этот состав, но с добавлением порошка графита – появилась возможность придать детали темный металлический отблеск, зашкурив наждачкой 2500, может пригодиться моделистам.

Данное покрытие приобрело токопроводящие свойства – прямой участок на расстоянии 2 см дал примерно 15 кОм сопротивления.

Осмелюсь предположить, что графит в структуре пластика прибавит ему износостойкости.

Эксперимент удался, работает, приятный бонус с графитом. Хочу попробовать с бронзовой пудрой) Имею надежду на успех с наполнителем из талька и схожих материалов, чтобы не искать алюминиевую пудру.

На скорую руку покрасил матовой краской:

В некоторых местах видно недошкур, это мне уже было лень)

Добавив к ABS два компонента – получаем бюджетный грунт-порозаполнитель, который не требует краскопульт для нанесения, прост в использовании, хорошо просыхает в глубину, является родственным материалом и намертво крепится к поверхности, очень хорошо окрашивается.

Акриловый разбавитель испаряется дольше ацетона, но за это время проникает глубже в пластик, делает наружный слой однородным.

Из минусов – химия в чистом виде + металлическая пыль при обработке. СИЗ обязательны, вытяжка приветствуется.

Большая благодарность BestFilament за подарок, пластик очень порадовал!

Отдельное спасибо Ивану за содействие и консультацию по пластикам)

Благодарю за внимание, всем хорошего дня!)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как покрасить фигурки из пластика ABS, PETG, PLA и Flex

Окраска — финишный этап работы с распечатанной на 3D-принтере моделью. При кажущейся простоте окрашивание пластмассовых фигурок может вызвать затруднения. Чтобы конечный результат не разочаровал, нужно знать, как подготовить поверхность к нанесению краски, какие материалы выбрать для каждого вида пластика.

Покраска 3D-моделей

Распечатанные на 3D-принтере детали красят, преследуя две цели:

В зависимости от типа материала применяют разные способы обработки и окраски.

Чем покрасить пластик PLA, ABS, FLEX и PETG: какой краситель подойдет лучше всего?

Химический состав термопластичных полимеров обуславливает выбор лакокрасящих материалов (ЛКМ):

Для работы подойдет автомобильный аэрозоль, краска в банках для нанесения кистью или аэрографом. Универсальной считается полиакрилатная водорастворимая эмаль, подходящая для обработки филамента практически любого типа. На этикетке нужно найти указания: «для пластика» или «по пластику».

Важно! Так как перед окрашиванием поверхность необходимо загрунтовать, грунт выбирают так же, как и краску, чтобы его базовые растворители не испортили модель. Нужно запомнить, что нитроэмали, ЛКМ и грунт на алкидной основе не подходят для ABS.

Как покрасить пластик: пошаговая инструкция

Результат работ по окрашиванию в большой степени зависит от того, насколько тщательно была обработана поверхность детали. Зачастую подготовительный этап требует больших трудозатрат и времени, чем процесс нанесения краски.

Подготовка пластика перед покраской

Тщательный осмотр модели позволит выявить огрехи печати — глубокие выемки и трещины, которые невозможно удалить в процессе шлифовки и грунтовки. Такие дефекты устраняют с помощью эпоксидной смолы. Мелкие точки и видимые границы слоев скроются при обработке абразивными материалами и зальются грунтом.

Важно! Даже если для сглаживания дефектов деталь обработали растворителем, нужно ее зашкурить, чтобы убрать глянец.

Грунтовка

Грунт — это вид краски, формирующий однородность поверхности и увеличивающий ее адгезионные свойства. Выпускается в аэрозольных баллончиках и в емкостях под кисть.

Важно! Цикл грунтовки и шлифовки можно повторить, если результат подготовки удовлетворил не полностью.

Совет. При работе с аэрозолем состав распыляют круговыми движениями с расстояния около 20 см тонким слоем, чтобы не допустить потеков.

Что нужно для окраски?

Справка. Чтобы получить эффект ручной работы, нужно использовать именно кисти. Аэрограф — инструмент профессионалов, работать с ним довольно сложно.

Покраска пластика

В процессе окраски важно соблюдать главное правило — наносить пигмент максимально тонким слоем. Лучше сделать несколько полупрозрачных слоев, чем один толстый. Это позволит избежать потеков, избавиться от которых бывает непросто.

Основной тон формируют аэрозольной краской, детали выделяют тонкими кисточками. Во время распыления баллончик держат на расстоянии 10–30 см: удаленность от окрашиваемой поверхности влияет на плотность слоя.

Смывка

Чтобы подчеркнуть рельеф, выделить углубления и выступающие фрагменты, создать тени, применяется техника washing — смывка. Выполняется при помощи жидкой краски: пигмент разводят в пропорции 1 : 1 с растворителем, для акриловой краски это вода. Технология заключается в обильном нанесении на уже окрашенную модель жидкой смывки, тон которой значительно темнее основного.

Краска заполняет все углубления и остается в них. Так визуально подчеркивают морщинки, стыки между кирпичами, головки болтов и прочие мелкие детали. После обработки смывкой модель выглядит наиболее естественно. Для наилучшего растекания краски фигурку предварительно покрывают глянцевым лаком.

Окончательная обработка

Лакирование — финишный этап покраски. Прозрачный лак придаст завершенность внешнему виду, защитит краску, увеличит ее долговечность. Для создания прозрачного слоя предлагаются разные лаки — матовые и глянцевые. Далеко не каждая модель нуждается в глянцевом покрытии. Чтобы избежать излишней «игрушечности», лучше воспользоваться матовым лаком для финишного покрытия, например, стенок зданий, элементов одежды, фигурок животных.

Справка. Лак подбирают по составу, идентичному с краской. Для акриловых пигментов подойдет воднодисперсионный акриловый лак. Продается в банках и баллонах.

Ошибки окраски пластика и способы их избежать

Дефекты, возникающие при окрашивании, — следствие банальных просчетов:

Внимание! Всю палитру ЛКМ — от грунта и красок до финишного лака — выбирают по базовому растворителю.

Соблюдая несложные рекомендации, можно избежать ошибок при окраске моделей:

3D-принтер дает возможность создавать разнообразные пространственные объекты. А их дальнейшая обработка превращает модели в настоящие произведения искусства. Покраска трехмерных фигур требует безмерного терпения и соблюдения алгоритмов процесса, начиная от подготовки поверхности и заканчивая лакированием. Зато конечный результат станет предметом восхищения не только окружающих, но и самого создателя 3D-модели.

Введение в 3D печать, Часть 4: Механическая и химическая постобработка, шпаклевка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Четвертая часть статьи ‘Введение в 3D печать’, предыдущая часть по ссылке:

Многие механические детали требуют лишь очевидной очистки от облоя брима и рафта, после чего их можно применять по назначению. Но когда речь идет об объектах дизайнерского направления, где требуется эстетичный внешний вид, мы уже вынуждены взять в руки необходимый инструмент, высунуть кончик языка и приняться за обработку. Скажу также, что иногда данная обработка желательна и «механическим» деталям – обработка крупных зубьев шестерней для уменьшения их дальнейшего износа, шлифовка плотно прилегающих к существующим металлическим и прочим частям различных отпечатанных пластиковых патрубков и прокладок, но здесь я больше говорю именно об обработке в ключе эстетического вида результата.

5.1. Механическая обработка

Такой очевидный процесс, что хочется привести фотографию надфиля и на этом закончить )) Ведь действительно, даже если нет ничего, то уж надфиль найдется практически у всех. Но где лучше использовать именно его и какие еще существуют варианты, об этом можно написать.

Наиболее страдающие при печати участки, это низ модели и места прилегания рафта или суппортов. На этом месте, сонно читая, можно не обратить внимания на расположенные в одном предложении и логически разделенные «низ модели» и «места прилегания рафта», ведь вроде бы это синонимы, а потому не должны противопоставляться. Поясню.

Нижнее основание, лежащее на рафте, гарантированно будет иметь форму «тысячи видов микроколбасок», что требует обработки. Если же мы не используем рафт, то основание будет очень ровным, исключая дефекты наклейки каптона или его вздутия из-за снятия какой-то большой плоской внизу детали. Да, иногда приходится снимать деталь мало того что с помощью ножа, но и без такой-то матери не обходится )) Это одна из причин, по которой лучше использовать каптон на всю ширину стола, а не поклеенный из нескольких частей. Но причем тут тогда обработка низа модели?

Из-за неточной калибровки стола, его выгнутости, в результате чего калибровку приходится делать так, что при печати на некоторых участках экструдер упирается в платформу, и избытой подачи пластика на первом слое, несколько первых слоев могут скататься в откровенный блин с выступающей по бокам поверхностью внизу. Ничего удивительного, ведь у меня разница в высоте середины стола и участков ближе к краям составляет более полумиллиметра.

При этом по периметру модели и есть смысл пройтись тем же надфилем. Нет, вы не выведите им границы до ровных, это сложно сделать даже для вертикальных стенок, но приведете состояние форменного безобразия к безобразию приемлемому.

При обработке таких границ предпочтителен больше надфиль, нежели шкурка (кроме случая шкурки с бруском), т.к. надфиль жесткий, а в случае со шкуркой нельзя распределить усилие рукой.

Шкуркой же есть смысл обрабатывать достаточно гладкие поверхности, вдоль которых можно пройтись рукой с этой шкуркой, будь то плоская стенка или поверхность какого-нибудь большого кольца. Однажды мне требовалось обработать 40 см клееную деталюху, некий зуб экскаватора, состоящую из четырех частей, как раз там хорошо подошла обработка шкуркой.

В ключе механической постобработки нельзя не упомянуть такое полезное устройство как гравировальная машинка, которые часто, по аналогии с ксероксом, нарицательно называют дремелем. Название это пошло, собственно, от изначального производителя таких устройств для условно домашнего пользования – фирмы Dremel.

Это довольно-таки универсальное устройство, им можно резать, сверлить, гравировать, полировать и много чего еще. В частности, им же можно удалять излишки пластика или шлифовать клееные стыки. Работа при этом производится посредством гибкого вала (вы его можете увидеть на приведенном выше изображении), вам не потребуется держать в руках весь гравер. Как часто бывает, у официального дремеля есть и множество китайских и не очень клонов. При этом, цена отличается в разы, качество же зависит от каждой конкретной модели и нередко от каждого конкретного экземпляра. Из качественных аналогов, вряд ли хуже оригинала, вспоминается только Proxxon, но цены на него уже сравнимы с оригиналом. Дешевые клоны начинаются от 900 рублей до 2500 в среднем на момент написания статьи, «оригинал» идет в районе 6000, в зависимости от модели.

Касаемо граверов скажу еще одну вещь: если соберетесь брать, вам понадобится модель с регулировкой оборотов и, желательно, мощностью в районе 170 ватт, т.к. пластик рекомендуется обрабатывать на пониженных оборотах, иначе есть риск, что вы просто начнете его плавить.

Один из способов выровнять поверхность, это использовать на больших сравнительно ровных частях обычную шпатлевку для пластика. Существует множество одно- и двухкомпонентных шпатлевок для работы с пластиковыми моделями. Их можно достать в магазинах, торгующих этими моделями и расходными материалами к ним, коих существует великое множество. Жидкие шпатлевки обычно используются для заделки клеевых швов, пастообразные же пригодятся в качестве шпатлевок «общего назначения».

Что вам желательно знать еще о шпатлевках? Что однокомпонентные шпатлевки имеют заметную усадку при высыхании, потому те же швы может потребоваться обрабатывать ими несколько раз, прежде чем вы получите отсутствие впадины на этом месте, двухкомпонентные же обычно заметной усадки не имеют и обычно же более просты в хранении. При этом двухкомпонентные могут сильно отличаться по времени застывания.

Т.к. мне лично пришлось иметь дело с достаточно крупной деталью, я пошел другим путем и купил двухкомпонентную шпатлевку фирмы Novol в магазине автоэмалей. Да, там можно купить дешевле, но шпатлевка для бампера может быть недостаточно качественной, чтобы работать с ней с мелкими деталями. Мне не было смысла сильно заморачиваться, т.к. деталь (приведенный выше и ниже на фото некий зуб экскаватора) была большая и достаточно ровная.

Выше я упомянул время застывания. Когда я первый раз замешивал новоловскую шпатлевку, забыл одеть резиновую перчатку – я хотел размазать ее по поверхности прямо пальцем в перчатке… За те три минуты, пока я под аккомпанемент тихих матов под нос натягивал эту перчатку, шпатлевка… ну вы поняли. Пришлось замешивать снова. Скажу, что с такой шпатлевкой работать не очень удобно: 3-5 минут – это слишком короткое время застывания для удобной с ней работы.

Сам процесс шпаклевания достаточно простой. Для этого можно взять небольшой резиновый шпатель из ближайшего магазина с разной бытовой химией, клеями и красками. Он вполне может найтись в том же магазине автоэмалей.

Купленная мною шпатлевка была явно мягче пластика после печати, она значительно легче зачищается шкуркой и надфилем. Поверхность можно сделать очень гладкой, если применять последовательно несколько более мелких шкурок. Для базовой зачистки я использовал шкурку с шероховатостью 320. Обращаю внимание, что шкурку или, соответственно, поверхность, лучше намочить.

Для шлифовки этой детали я использовал две шкурки, если не ошибаюсь, более мелкая была 800, для данной поверхности это было достаточно. Начальную же обработку проводил вообще надфилем.

5.3. Химическая обработка

Химическую обработку после печати производят для сглаживания печатных слоев и придания глянца поверхности модели. Кроме внешнего вида, это улучшает адгезию слоев за счет сплавливания, но может съесть мелкие детали. При обработке химией важно выдержать баланс между выравниванием поверхности и избыточным «расплавлением» модели.

Самый известный метод для обработки ABS пластика – так называемая ацетоновая баня. Она неприменима для обработки PLA, т.к. PLA практически инертен к ацетону.

Здесь я снова позволю себе утянуть с интернета довольно известную фотографию модели совы до и после обработки.

Суть данного метода: модель ставится на изолирующую подложку, можно взять обычный полиэтилен, фольгу или стекло, помещается под колпак из инертного к ацетону материала (опять же, обычное маленькое полиэтиленовое ведерко для продуктов) и все это ставится на нагретую до 40-50 градусов нагреваемую кровать принтера, куда также помещается небольшая емкость с ацетоном или смоченная в нем тряпочка.

Ацетон имеет температуру кипения 56 градусов. При приближении к данной температуре он, будучи и так легко испаряющимся, испаряется еще интенсивнее. Под крышкой из пластикового ведерка вы получаете высокую концентрацию паров, которые начинают плавить наружные слои пластика модели. После достижения нужного результата вы убираете модель из-под колпака и даете полностью застыть. Если ацетон попал внутрь модели, для полного застывания может потребоваться сравнительно продолжительное время.

Плюс этого метода: бесконтактная обработка, которая не оставит следов кисти и не требует лезть кистью или тряпочкой во все труднодоступные участки модели. Минус: не самый приятный запах ацетона, возможность недодержать или передержать модель и вероятность того, что модель может повести при неоднородном распределении паров.

Плюс самого ацетона в том, что он легко доступен к покупке в магазинах, торгующих теми же красками, имеет разумно невысокую цену и, несмотря на вонючесть, испаряется полностью, не оставляя следов. Т.е. невозможно «пропахнуть ацетоном», что в ключе «околодомашней обработки» не может не радовать.

Единственное, рекомендую его хранить с такой дополнительной импровизированной «крышкой» для предотвращения испарения.

Ацетоном также можно обрабатывать с помощью натирания поверхности смоченной в нем тряпочкой, но т.к. это все-таки статья немного субъективная, то и скажу, что лично мне это кажется сомнительным по причине высокой трудоемкости с получением спорного результата – обработать так ту же сову у вас вряд ли получится.

Также, возможна холодная обработка. В этом случае необходимые к обработке распечатки ставятся в герметично закрытую емкость – можно то же пластиковое ведерко с крышкой и туда же ставится небольшая емкость с ацетоном или даже смоченная в нем тряпка. Такая обработка гораздо более медленная, чем горячая, а также для неплоских деталей (а таких большинство) очень рекомендую наличие какого-то источника для циркуляции паров ацетона в этой «банке», иначе вы получите оплавленный низ детали и не обработанный верх, т.к. холодные пары ацетона будут стремиться осаживаться на дне. Корпус и крыльчатка вентилятора или другого «источника» циркуляции, естественно, должны быть сделаны не из ABS, иначе после часа-другого обработки, вы посмотрите в банку, после чего озабоченно почешете затылок )) Именно необходимость городить огород с циркуляцией или выдумывать иной способ, чтобы однородно обрабатывалась вся модель, отбили у меня весь интерес к такому методу обработки. Потому оставляю ее для вашего изучения.

Еще один метод обработки, подходящий для обработки – обработка дихлорэтаном или дихлорметаном. Как и метиловый и этиловый (да, тот самый це-два-аш-пять-о-аш )) ) спирты, они сходны по некоторым свойствам, но как метиловый спирт является ядом, так и дихлорэтан ядовит. Обращаю внимание: дихлорэтан, а не дихлорметан. У них наоборот. Дихлорэтан является ядовитым, дихлорметан же имеет «относительно малую токсичность» по версии Википедии. Дихлорэтан продается в уже упомянутых выше универсальных хозяйственных магазинах с различными лаками для полов, инструментом и прочим «у нас все есть». Он проходит в разделе клей для пластика, т.к. он просто напросто растворяет пластики, позволяя спаять их. Продается в небольших флаконах, потому «возьмем большую тряпку и пройдемся по всем поверхностям» с ним не пройдет. К тому же, вряд ли это принесет пользу вашему здоровью. Техника работы с ним локальная: ваткой или ватной палочкой обрабатывается поверхность. Скажу, что именно дихлорэтаном я обработку не производил.

Дихлорметан (он же хлористый метилен, он же метиленхлорид) найти сложнее. Он есть у поставщиков промышленной и технической химии, у которых на складах стоят 200-литровые бочки с кучей разных реактивов. Они обычно торгуют оптом и/или с юрлицами, потому купить его получится по принципу «как договоритесь». Мне повезло найти у нас в Челябинске поставщика, который согласился мне продать бутыль данной жижи, потому появилась возможность проверить такой метод обработки лично. На фото дихлорметан в удобной емкости из-под стеклоомывайки:

Скажу, что этот метод подходит как для обработки ABS, так и PLA пластика, т.к. дихлорметан растворяет их оба. Но я работал с ABS, потому тонкости работы им с PLA оставлю для вашего изучения. Рекомендацию, не буду врать, встретил в интернете в одном из обзоров, по-сути я здесь лишь проверю эту рекомендацию лично и опишу результаты.

Суть простая: окунаете вашу модель в дихлорметан на 3-5 секунд, после чего вытаскиваете и оставляете сушиться. После сушки окунаете еще раз на долю секунды для смачивания поверхности и оставляете сушиться еще раз. Естественно, это требует наличие необходимого количества дихлорметана.

Некоторые рекомендации по работе. Дихлорметан имеет плотность 1330 кг/м3, т.е. на треть тяжелее воды, при этом он в ней не растворяется. Это значит, что не следует сливать отработку в канализацию, снабженную U-образными гидрозатворами (ими снабжены все домашние канализационные сливы), т.к. он просто осядет на дно U-образной трубки и вымывать его оттуда будет затруднительно. Более того, если так случайно окажется, что эта трубка сделана из пластика, растворимого дихлорметаном, последствия вы понимаете. Далее, он очень летуч, субъективно, почти как ацетон. Это значит, он быстро испаряется. Иными словами, воняет. Он не является высокотоксичным веществом, но, субъективно, эта дрянь во всех смыслах неприятнее ацетона, потому рекомендую иметь возможность проветрить помещение, и работайте с ним в резиновых перчатках. Еще одно: не советую наливать его в емкость для хранения доверху, особенно в немного растягивающуюся пластиковую тару, иначе, когда будете его открывать, вспомните, что такое бутылка шампанского, только в роли последнего выступит эта самая химия, а перчатки вы в этот момент надеть, естественно, забудете )) Понятно, что это произошло со мной, потому я вас от этого и предупреждаю. Хранить рекомендую так же, как и ацетон: кроме плотно закрытой крышки рекомендую также закрывать полиэтиленовым пакетом с резинкой для денег.

Суть непосредственной работы проста: делая все в резиновых перчатках, наливаете дихлорметан в емкость, опускаете в него модель, как я уже выше писал, держа ее за наименее ответственные участки, вынимаете. Дихлорметан после этого лучше сразу же слить в емкость для хранения, если нет возможности вашу емкость для обработки условно герметично закрыть. Скажу, что не удивлюсь, если окажется, что вместо дихлорметана можно точно так же использовать ацетон, но не проверял.

Ниже пример обработки выложенной на Thingiverse вертолетной рукоятки. Разница в цвете – это лишь разница в освещении во время съемки. Обработанная рукоять уже высушена, блеск от вспышки именно из-за приобретения глянца поверхностью.

Обращаю внимание, что верхние и нижние (переходные, а не основание) слои имеют в большинстве случаев гораздо меньшую толщину, нежели боковые стенки, потому можно увидеть на этой фотографии, что верхняя скругленная часть местами немного провалилась. Учитывайте это, увеличивая степень заполнения или количество верхних слоев, если планируете подобную обработку.

Следующая и последняя часть статьи будет посвящена процессу склейки и покраски.